เพลาขับ XCMG Liugong มอเตอร์เกรดอะไหล่

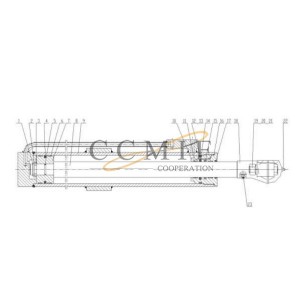

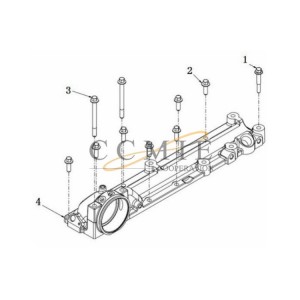

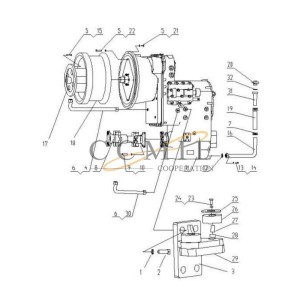

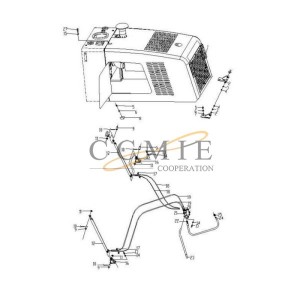

เพลาขับ

เนื่องจากมีอะไหล่หลายประเภท เราจึงไม่สามารถแสดงทั้งหมดบนเว็บไซต์ได้ โปรดติดต่อเราเพื่อสอบถามข้อมูลที่เฉพาะเจาะจง

ข้อได้เปรียบ

1. เราจัดหาทั้งผลิตภัณฑ์ดั้งเดิมและหลังการขายให้กับคุณ

2. จากผู้ผลิตถึงลูกค้าโดยตรง ประหยัดต้นทุน

3. สต็อกที่มั่นคงสำหรับชิ้นส่วนปกติ

4. ในเวลาจัดส่งตรงเวลาโดยมีค่าขนส่งที่แข่งขันได้

5. เป็นมืออาชีพและตรงเวลาหลังการบริการ

การบรรจุ

กล่องกระดาษหรือตามคำขอของลูกค้า

คำอธิบาย

เพลาขับเป็นส่วนสำคัญของส่วนขับเคลื่อนของโครงเครื่องจักรในการก่อสร้าง ต้องผ่านการโค้งงอที่ซับซ้อน แรงบิด และแรงกระแทกขนาดใหญ่ในระหว่างการใช้งาน ซึ่งต้องใช้เพลากึ่งต้องมีความแข็งแรงล้า ความแข็ง และความทนทานต่อการสึกหรอสูง อายุการใช้งานของเพลากึ่งไม่เพียงได้รับผลกระทบจากการวางแผนและการเลือกใช้วัสดุในขั้นตอนการออกแบบกระบวนการผลิตเท่านั้น แต่ยังรวมถึงกระบวนการผลิตการตีขึ้นรูปและการควบคุมคุณภาพของการตีขึ้นรูปก็มีความสำคัญเช่นกัน

มาตรการวิเคราะห์และควบคุมคุณภาพกระบวนการในกระบวนการผลิต

1 กระบวนการตัด

คุณภาพของการตัดเฉือนจะส่งผลต่อคุณภาพของช่องว่างการตีขึ้นรูปอิสระที่ตามมาและแม้กระทั่งการตีขึ้นรูปด้วยแม่พิมพ์ ข้อบกพร่องหลักในกระบวนการตัดมีดังนี้

1) ความยาวเกินพิกัด ความยาวในการตีขึ้นรูปยาวเกินไปหรือสั้นเกินไป ยาวเกินไปอาจทำให้การตีขึ้นรูปมีขนาดบวกและวัสดุเหลือใช้มากเกินไป และสั้นเกินไปอาจทำให้การตีขึ้นรูปไม่พอใจหรือมีขนาดเล็กเกินไป สาเหตุอาจเป็นเพราะว่าแผ่นกั้นการกำหนดตำแหน่งถูกตั้งค่าไม่ถูกต้อง หรือแผ่นกั้นการกำหนดตำแหน่งหลวมหรือไม่ถูกต้องในระหว่างกระบวนการตัดกระดาษ

2) ความลาดเอียงของส่วนท้ายมีขนาดใหญ่ ความลาดเอียงของพื้นผิวส่วนปลายขนาดใหญ่หมายความว่าความเอียงของพื้นผิวส่วนท้ายของช่องว่างเทียบกับแกนตามยาวเกินค่าที่อนุญาตที่ระบุ เมื่อความลาดเอียงของส่วนปลายมากเกินไป อาจเกิดรอยพับในระหว่างกระบวนการตีขึ้นรูป สาเหตุอาจเป็นเพราะแถบไม่ได้ถูกหนีบระหว่างการตัด หรือปลายฟันของใบเลื่อยสายพานชำรุดผิดปกติ หรือความตึงของใบเลื่อยสายพานน้อยเกินไป แขนนำของเครื่องเลื่อยสายพานไม่เหมือนกัน เส้นแนวนอน เป็นต้น

3) เสี้ยนที่ส่วนท้ายของใบหน้า เมื่อเลื่อยวัสดุด้ามเลื่อย โดยทั่วไปแล้วครีบมักจะปรากฏขึ้นที่การแตกหักครั้งสุดท้าย ช่องว่างที่มีครีบมีแนวโน้มที่จะทำให้เกิดความร้อนสูงเกินไปในท้องถิ่นและการเผาไหม้มากเกินไปเมื่อถูกความร้อน และพับและแตกง่ายในระหว่างการตีขึ้นรูป สาเหตุหนึ่งคือใบเลื่อยมีอายุมากขึ้น หรือฟันเลื่อยสึกหรอไม่คมพอ หรือใบเลื่อยมีฟันหัก ประการที่สองคือความเร็วของเส้นใบเลื่อยไม่ได้ตั้งค่าอย่างถูกต้อง โดยทั่วไป ใบเลื่อยใหม่จะทำงานเร็วขึ้น และใบเลื่อยเก่าจะทำงานช้าลง

4)รอยแตกร้าวที่ปลายหน้า เมื่อความแข็งของวัสดุไม่เท่ากันและการแยกวัสดุเป็นเรื่องร้ายแรง จะทำให้เกิดรอยแตกที่ส่วนปลายได้ง่าย สำหรับช่องว่างที่มีรอยแตกที่ปลาย รอยแตกจะขยายออกไปอีกในระหว่างการตีขึ้นรูป

เพื่อให้มั่นใจในคุณภาพของการปั๊มขึ้นรูป ได้มีการดำเนินมาตรการควบคุมเชิงป้องกันต่อไปนี้ในระหว่างกระบวนการผลิต: ก่อนการปั๊มขึ้นรูป ให้ตรวจสอบแบรนด์วัสดุ ข้อมูลจำเพาะ ปริมาณ และหมายเลขเตาถลุง (แบทช์) ตามระเบียบข้อบังคับของกระบวนการและบัตรกระบวนการ . และตรวจสอบคุณภาพพื้นผิวของเหล็กเส้นกลม การแบลงค์จะดำเนินการเป็นแบทช์ตามหมายเลขการตีขึ้นรูป ยี่ห้อวัสดุ ข้อมูลจำเพาะ และหมายเลขเตาหลอม (แบทช์) และจำนวนช่องว่างจะถูกระบุบนการ์ดติดตามการหมุนเวียนเพื่อป้องกันการผสมของวัสดุแปลกปลอม เมื่อตัดวัสดุ ควรใช้ระบบ "การตรวจสอบครั้งแรก" "การตรวจสอบตัวเอง" และ "การตรวจสอบลาดตระเวน" อย่างเคร่งครัด ควรตรวจสอบพิกัดความเผื่อของขนาด ความลาดเอียงส่วนท้าย และเสี้ยนส่วนปลายของช่องว่างบ่อยครั้งตามความต้องการของกระบวนการ และการตรวจสอบมีคุณสมบัติและมีการทำเครื่องหมายสถานะของผลิตภัณฑ์ ลำดับสามารถเปลี่ยนแปลงได้ในภายหลัง ในระหว่างกระบวนการตัดทิ้ง หากพบว่าช่องว่างมีรอยพับ รอยแผลเป็น รอยแตกที่ปลาย และข้อบกพร่องที่มองเห็นได้อื่นๆ ควรรายงานให้ผู้ตรวจสอบหรือช่างเทคนิคทราบเพื่อนำไปกำจัดให้ทันเวลา ควรรักษาสถานที่ตัดให้สะอาด โดยมีเกรดวัสดุที่แตกต่างกันและหมายเลขเตาถลุง (แบทช์) ข้อมูลจำเพาะและขนาดควรแยกจากกันและทำเครื่องหมายไว้อย่างชัดเจนเพื่อหลีกเลี่ยงการผสม หากจำเป็นต้องมีการทดแทนวัสดุ จะต้องปฏิบัติตามขั้นตอนการอนุมัติสำหรับการทดแทนวัสดุอย่างเคร่งครัด และวัสดุจะสามารถระบายออกได้หลังจากได้รับอนุมัติเท่านั้น

2 กระบวนการทำความร้อน

กระบวนการผลิตแบบกึ่งเพลาได้รับความร้อนด้วยไฟสองครั้ง เหล็กแท่งปลอมอิสระจะถูกให้ความร้อนโดยเตาแก๊ส และการตีขึ้นรูปจะถูกให้ความร้อนด้วยเตาไฟฟ้าแบบเหนี่ยวนำ ดังนั้นการควบคุมลำดับการให้ความร้อนเชิงป้องกันจึงซับซ้อนและยากขึ้น เพื่อให้มั่นใจในคุณภาพการทำความร้อน เราได้กำหนดข้อกำหนดด้านคุณภาพดังต่อไปนี้:

เมื่อเตาแก๊สถูกให้ความร้อนจะไม่ได้รับอนุญาตให้ชาร์จวัสดุโดยตรงในเขตอุณหภูมิสูงและไม่อนุญาตให้พ่นเปลวไฟโดยตรงบนพื้นผิวของช่องว่าง เมื่อให้ความร้อนในเตาไฟฟ้าพื้นผิวของช่องว่างจะต้องไม่ปนเปื้อนน้ำมัน ข้อกำหนดด้านความร้อนจะต้องดำเนินการตามข้อกำหนดของกฎระเบียบกระบวนการตีขึ้นรูปที่เกี่ยวข้อง และอุณหภูมิความร้อนของช่องว่าง 5-10 ชิ้นจะต้องได้รับการตรวจสอบอย่างสมบูรณ์ก่อนการเปลี่ยนเพื่อพิสูจน์ว่าพารามิเตอร์ความร้อนมีเสถียรภาพและเชื่อถือได้ ไม่สามารถตีเหล็กแท่งได้ตรงเวลาเนื่องจากปัญหาด้านอุปกรณ์และเครื่องมือ สามารถแปรรูปโดยการทำให้เย็นลงหรือออกจากเตาก็ได้ เหล็กแท่งที่ถูกผลักควรทำเครื่องหมายและจัดเก็บแยกต่างหาก เหล็กแท่งสามารถให้ความร้อนซ้ำ ๆ ได้ แต่จำนวนการให้ความร้อนต้องไม่เกิน 3 ครั้ง ควรตรวจสอบอุณหภูมิของวัสดุเมื่อมีการให้ความร้อนแก่ช่องว่างแบบเรียลไทม์หรือสม่ำเสมอด้วยเทอร์โมมิเตอร์อินฟราเรด และควรทำบันทึกการให้ความร้อน

3 กระบวนการทำบิลเล็ต

ข้อบกพร่องที่พบบ่อยระหว่างการผลิตเหล็กแท่งยาว ได้แก่ เส้นผ่านศูนย์กลางหรือความยาวของแท่งเหล็กแท่งกลางมากเกินไป รอยค้อนที่พื้นผิว และการเปลี่ยนขั้นบันไดที่ไม่ดี หากเส้นผ่านศูนย์กลางของแท่งเป็นบวกเกินไป จะเป็นการยากที่จะใส่เข้าไปในโพรงในระหว่างการตีขึ้นรูป หากแกนมีค่าลบเล็กน้อย ความร่วมแกนของการตีขึ้นรูปอาจไม่ดีนักเนื่องจากช่องว่างขนาดใหญ่ของแกนระหว่างการตีขึ้นรูป รอยค้อนที่พื้นผิวและการเปลี่ยนขั้นตอนที่ไม่ดีอาจเกิดขึ้นได้ นำไปสู่หลุมหรือรอยพับบนพื้นผิวของการตีขึ้นรูปขั้นสุดท้าย

4 กระบวนการตีขึ้นรูปและตัดแต่ง

ข้อบกพร่องหลักในกระบวนการตีขึ้นรูปแบบกึ่งเพลา ได้แก่ การพับ การบรรจุไม่เพียงพอ แรงดันต่ำ (ไม่ชน) การวางแนวที่ไม่ถูกต้อง และอื่นๆ

1) พับ การพับของเพลากึ่งเป็นเรื่องปกติที่ส่วนหน้าสุดของหน้าแปลน หรือในเนื้อขั้นบันได หรือตรงกลางของหน้าแปลน และโดยทั่วไปจะมีรูปทรงโค้งหรือเป็นรูปครึ่งวงกลม การก่อตัวของรอยพับนั้นสัมพันธ์กับคุณภาพของช่องว่างหรือช่องว่างตรงกลาง การออกแบบ การผลิต และการหล่อลื่นของแม่พิมพ์ การยึดแม่พิมพ์และค้อน และการดำเนินการจริงของการปลอม โดยทั่วไปสามารถสังเกตการพับได้ด้วยตาเปล่าเมื่อการปลอมอยู่ในสถานะร้อนแดง แต่มักจะผ่านการตรวจสอบอนุภาคแม่เหล็กในระยะต่อมา

2) เต็มไปด้วยความไม่พอใจบางส่วน ความไม่พอใจบางส่วนของการตีขึ้นรูปกึ่งเพลาส่วนใหญ่เกิดขึ้นที่มุมกลมด้านนอกของแกนหรือหน้าแปลน ซึ่งปรากฏเนื่องจากมุมโค้งมนมีขนาดใหญ่เกินไปหรือขนาดไม่ตรงตามข้อกำหนด ความไม่พอใจจะส่งผลให้ค่าเผื่อการตัดเฉือนของการตีขึ้นรูปลดลง และเมื่อเป็นเรื่องร้ายแรง การประมวลผลก็จะถูกยกเลิก สาเหตุของความไม่พอใจอาจเป็นได้: การออกแบบเหล็กแท่งกลางหรือช่องว่างนั้นไม่สมเหตุสมผล เส้นผ่านศูนย์กลางหรือความยาวของมันไม่มีคุณสมบัติ อุณหภูมิการตีขึ้นรูปต่ำและความลื่นของโลหะไม่ดี การหล่อลื่นของแม่พิมพ์ตีขึ้นรูปไม่เพียงพอ การสะสมของตะกรันออกไซด์ในช่องแม่พิมพ์ ฯลฯ

3) การวางผิดที่ การวางแนวที่ไม่ตรงคือการเคลื่อนตัวของครึ่งบนของการตีขึ้นรูปสัมพันธ์กับครึ่งล่างตามพื้นผิวการแยกส่วน การใส่ผิดตำแหน่งจะส่งผลต่อการวางตำแหน่งการตัดเฉือน ส่งผลให้ค่าเผื่อการตัดเฉือนในพื้นที่ไม่เพียงพอ สาเหตุอาจเป็นเพราะช่องว่างระหว่างหัวค้อนกับรางนำทางใหญ่เกินไป การออกแบบช่องว่างล็อคแม่พิมพ์ปลอมนั้นไม่สมเหตุสมผล การติดตั้งแม่พิมพ์ไม่ดี

5 กระบวนการตัดแต่ง

ข้อบกพร่องด้านคุณภาพหลักในกระบวนการตัดแต่งคือมีแฟลชตกค้างขนาดใหญ่หรือไม่สม่ำเสมอ แฟลชตกค้างขนาดใหญ่หรือไม่สม่ำเสมออาจส่งผลต่อตำแหน่งการตัดเฉือนและการจับยึด นอกจากการเพิ่มค่าเผื่อการตัดเฉือนในพื้นที่แล้ว ยังทำให้เกิดการเบี่ยงเบนของการตัดเฉือน และอาจทำให้เกิดการตัดเนื่องจากการตัดไม่สม่ำเสมออีกด้วย สาเหตุอาจเป็นเพราะ: หมัดของแม่พิมพ์ตัดแต่ง ช่องว่างของแม่พิมพ์ไม่ได้รับการออกแบบอย่างเหมาะสม หรือแม่พิมพ์สึกหรอและมีอายุมากขึ้น

เพื่อป้องกันข้อบกพร่องที่กล่าวข้างต้นและรับประกันคุณภาพของการตีขึ้นรูป เราได้กำหนดและนำมาตรการป้องกันและควบคุมมาใช้: กำหนดขนาดช่องว่างหรือช่องว่างตรงกลางที่เหมาะสมผ่านการทบทวนการออกแบบและการตรวจสอบกระบวนการ ในขั้นตอนการออกแบบแม่พิมพ์และการตรวจสอบ ยกเว้นแม่พิมพ์ทั่วไป นอกเหนือจากการวางผังโพรง การออกแบบสะพานและไซโลแล้ว ยังให้ความสนใจเป็นพิเศษกับขั้นตอนการแล่และล็อคช่องว่างเพื่อป้องกันการพับและการเคลื่อนตัวที่ผิดพลาด การควบคุมคุณภาพอย่างเข้มงวดของกระบวนการ การปัดให้เรียบ การทำความร้อน และการตีเหล็กแท่งฟรี และมุ่งเน้นไปที่พื้นผิวเฉียงของเหล็กแท่ง องศาและเสี้ยนที่ผิวหน้าส่วนปลาย การเปลี่ยนขั้นของเหล็กแท่งกลาง ความยาวของก้าน และอุณหภูมิของวัสดุ

คลังสินค้าของเรา1

แพ็คและจัดส่ง

- ลิฟต์บูมทางอากาศ

- รถดั๊มจีน

- เครื่องรีไซเคิลเย็น

- กรวยบดซับ

- รถยกข้างตู้คอนเทนเนอร์

- ส่วน Dadi Bulldozer

- อุปกรณ์ยึดรถกวาดพื้นรถยก

- อะไหล่รถปราบดิน Hbxg

- ชิ้นส่วนเครื่องยนต์ฮาว

- ปั๊มไฮดรอลิกของรถขุดฮุนได

- อะไหล่รถปราบดินโคมัตสุ

- เพลาเกียร์รถขุดโคมัตสุ

- Komatsu Pc300-7 ปั๊มไฮดรอลิกสำหรับรถขุด

- อะไหล่รถปราบดิน Liugong

- อะไหล่ปั๊มคอนกรีตซันนี่

- อะไหล่รถขุด Sany

- ชิ้นส่วนเครื่องยนต์ชาคแมน

- Shantui Bulldozer เพลาคลัตช์

- Shantui Bulldozer เชื่อมต่อเพลาพิน

- Shantui Bulldozer ควบคุมเพลาแบบยืดหยุ่น

- Shantui Bulldozer เพลาแบบยืดหยุ่น

- ชุดซ่อมกระบอกสูบยก Shantui Bulldozer

- อะไหล่รถปราบดิน Shantui

- Shantui Bulldozer เพลารีล

- Shantui Bulldozer เพลาเกียร์ถอยหลัง

- อะไหล่รถปราบดิน Shantui

- Shantui Bulldozer Winch เพลาขับ

- ซานตุย โดเซอร์โบลต์

- Shantui Dozer คนขี้เกียจด้านหน้า

- ชุดซ่อมกระบอกสูบ Shantui Dozer Tilt

- Shantui Sd16 เกียร์เอียง

- ผ้าเบรค Shantui Sd16

- ชุดประตู Shantui Sd16

- โอริง Shantui Sd16

- รถบดถนน Shantui Sd16

- ปลอกลูกปืน Shantui Sd22

- แผ่นแรงเสียดทาน Shantui Sd22

- รถบดถนน Shantui Sd32

- ชิ้นส่วนเครื่องยนต์ Sinotruk

- รถลาก

- อะไหล่รถปราบดิน Xcmg

- อะไหล่รถปราบดิน Xcmg

- Xcmg ล็อคไฮดรอลิก

- ระบบส่งกำลัง Xcmg

- หยูชัย อะไหล่เครื่องยนต์